5GやIoTの普及、AIやロボットの実用化など、社会のデジタル化を支える半導体はますます高度化し、超小型化しています。それに伴い、半導体の製造工程ではナノメートル(100万分の1ミリ)レベルの微細な加工が求められるため、加工精度を把握するための精密なデータ計測の必要性が従来にも増して高まっています。

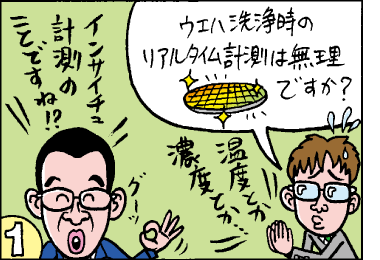

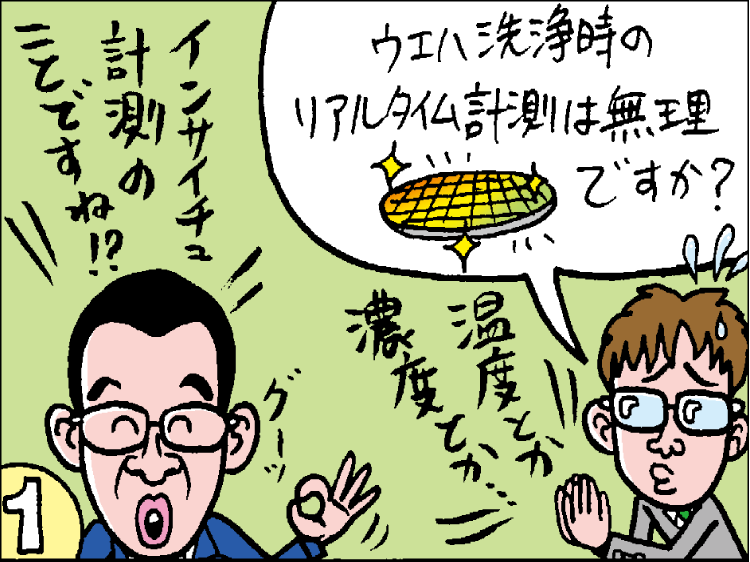

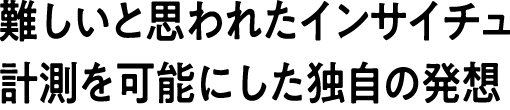

例えば、半導体のベースとなるシリコンウエハの洗浄工程は、使われる薬液の品質管理が重要になります。「ドーム球場に髪の毛一本も残らないように」といわれるほどの厳しい清浄性が求められます。これをクリアするには、使用する中で汚れによる劣化や濃度が変化する薬液の品質変化を把握するための精密なデータ収集が欠かせません。しかし、従来は、洗浄装置の外で薬液を計測していたため、リアルタイムでの十分な精度が得られていませんでした。

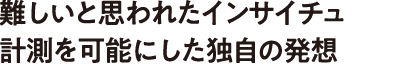

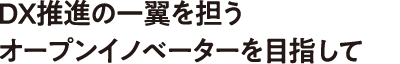

そこでクラボウは、赤外線などの光を利用した独自のセンシング技術を応用し、「In-Situ(インサイチュ)」と呼ばれる半導体製造装置内のウエハを薬液で洗浄しているその場でリアルタイムに計測するシステムを開発。半導体製造現場の夢だったインサイチュ計測技術を業界に先駆けて実現しました。

私はもともと半導体製造装置メーカーに勤めていたので、ウエハの洗浄時にリアルタイムで薬液の濃度管理を行うインサイチュ計測の必要性を感じていました。実際、納入先からも同様の意見を多くいただいていましたが、当時はどうしようもありませんでした。ところが、2019年にクラボウに入社してインサイチュでの計測を研究していることを知り、これならリアルタイムでの計測ができる!と、新たな可能性を見つけてワクワクしたことを覚えています。

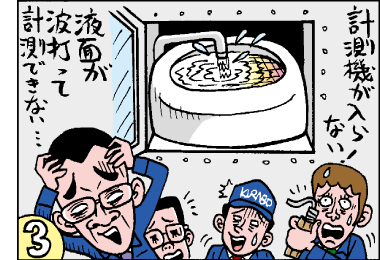

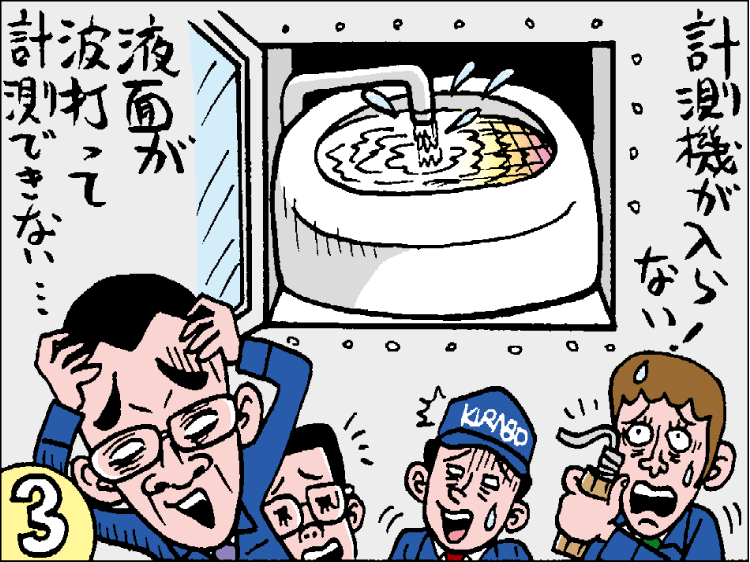

しかし、他社がどこも手がけようとしなかっただけに、開発は容易ではありませんでした。まず温度を測るサーモカメラは、従来のものでは装置の中に入りません。薬液に耐えられる材質を選定し、小型化がすすむ最新の洗浄装置に入る形状に改良しました。また、計測だけでなく、洗浄中の薬液の温度をリアルタイムで調整できる制御装置も組み込んでいます。

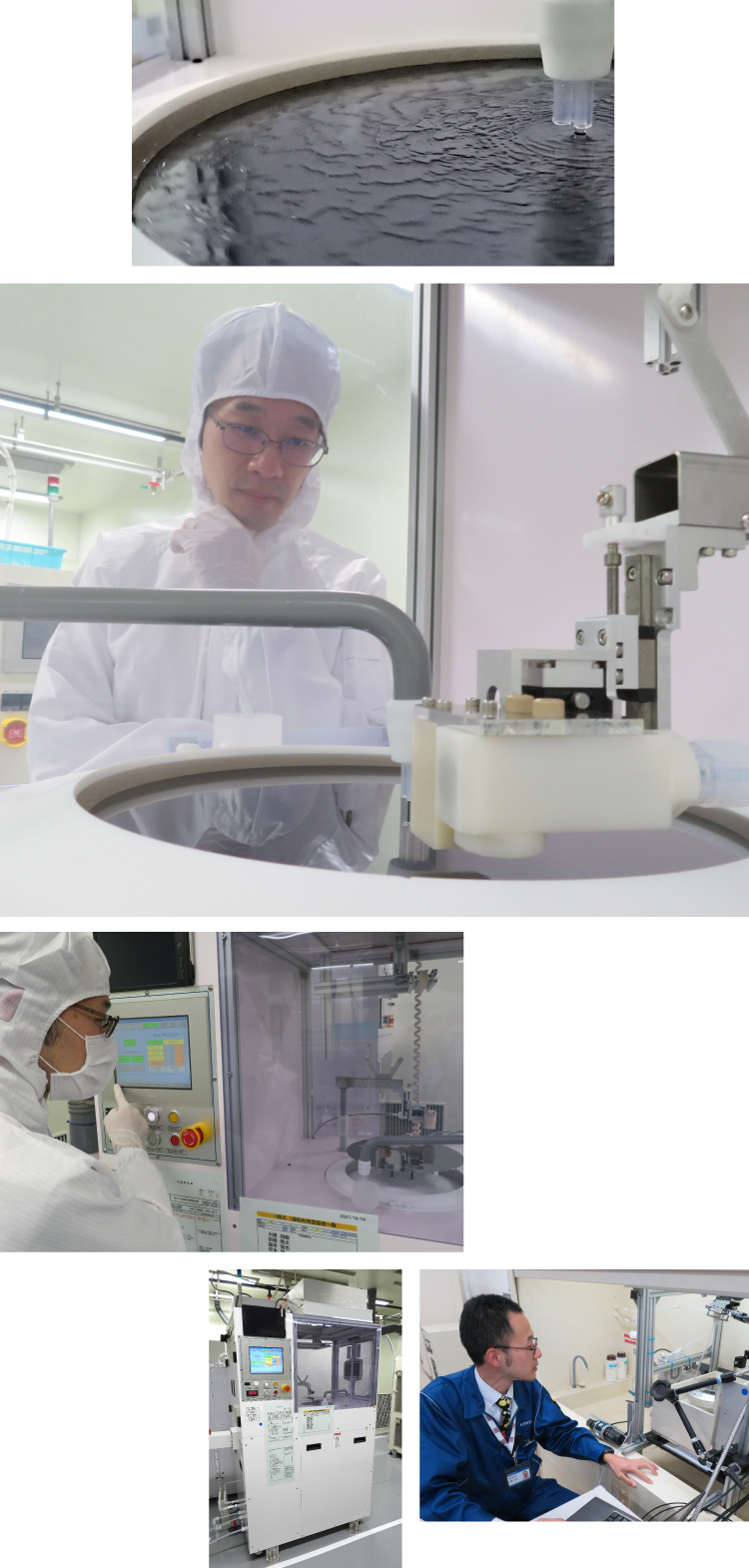

サーモカメラ以上に難しかったのが、ウエハ上に散布される薬液濃度の計測です。洗浄工程では、高速回転するウエハに数種類の薬液を次々に切り替えながら散布し、不純物を洗浄していきます。薬液の切り替わりをリアルタイムにモニタできれば、余分な洗浄時間を短縮できるのですが、波打つ薬液の表面に光を当てて正しく濃度を測定するのは至難の業です。

そこで私たちは発想を切り替えて、従来よりはるかに速い速度で計測し、大量のデータを集め、正しいデータだけを取り出すという方法を開発しました。クラボウのもつ近赤外分光技術を応用して、計測頻度を今までの100倍に高め、さらに異常値を除去する独自のアルゴリズムを開発。波打つウエハ上の薬液濃度を正確に捉えることに成功しました。

現在は、試作機を協力先の複数の半導体洗浄装置メーカーで、評価をしていただいている段階です。インサイチュでのリアルタイム計測の効果は大きく、従来10〜20秒かかっていた薬液の切り替えに要する時間を約3秒に短縮し、薬液の使用量も約2割削減。この結果は、各半導体洗浄装置メーカーでも驚きをもって受け止められています。

私たちの開発したシステムが半導体製造現場に広く導入されれば、薬液の精密な管理によって半導体の品質向上が見込めるうえ、洗浄時間の短縮による生産性の向上や廃液の削減による環境負荷の低減など、そのメリットは計り知れません。試作機の評価を基にさらなる改良を加え、できるだけ早い製品化が当面の目標です。

DXの推進には半導体の性能向上が欠かせませんが、精密化する半導体製造工程ではほんのわずかな誤差も許されなくなっており、リアルタイムのセンシング技術は今後いっそう重要性が増していきます。半導体製造と計測器開発の両方の現場を知る私は、その知識とネットワークを活かして、半導体業界のイノベーションと社会のデジタル化の橋渡しができればと思っています。

※DX(Digital Transformation)

日本経済新聞、日経産業新聞などでシリーズ展開中

エピソード1

アニマルフリーな羽毛で

心まで暖めるクラボウ

エピソード2

3Dプリンターで

街づくりを変えるクラボウ

エピソード3

畜産の持続可能性を

切り拓くクラボウ

エピソード4

半導体の品質をセンシング

技術で支えるクラボウ

エピソード1

ロボットの「できない」を

可能にするクラボウ

エピソード2

繊維でウイルスから

社会を守るクラボウ

エピソード3

フィルターで空気と社会を

変えるクラボウ

エピソード4

iPS細胞で健康寿命を

支えるクラボウ

エピソード1

交通インフラの未来を

支えるクラボウ

エピソード2

ライフサイエンスの発展に

貢献するクラボウ

エピソード3

持続可能な森林資源の

活用を支えるクラボウ

エピソード4

フリーズドライ食品で

心まで満たすクラボウ

エピソード5

裁断くずをアップサイクル

するクラボウ

エピソード6

多様性を職場のパワーに

変えるクラボウ

クラボウとSDGs

クラボウとSDGs

持続可能な開発目標(SDGs)に対するクラボウの姿勢と、関わりの深い事業活動を紹介します。

暮らしの中のクラボウ

暮らしの中のクラボウ

身近な暮らしの中で使用されているクラボウ製品をご覧いただけます。

KURABO DNA

KURABO DNA

クラボウグループの挑戦の歴史やその原点、これからの未来に向けた取組みをご紹介。

採用サイト

採用サイト

当社の事業と人材採用・人材育成に対する考え方を紹介。募集要項やWEBエントリーの窓口も。